时间:2026-01-28 14:46:37 来源: 浏览|:11次

汽车涂装车间漆雾凝聚剂 现场调试规程

1 目的

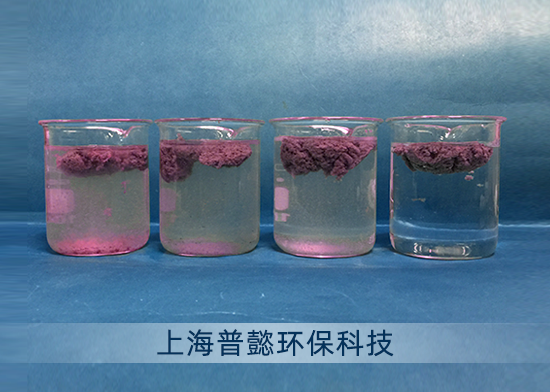

本规程旨在规范汽车涂装车间漆雾凝聚剂(AB剂)的现场调试流程,确保漆雾凝聚剂能发挥其作用,实现漆渣上浮、固液分离,保障循环水水质稳定,降低设备堵塞风险,同时优化药剂投加量,控制处理成本,为汽车涂装工艺的稳定运行提供支撑。

2 适用范围

本规程适用于汽车涂装车间各类喷漆室配套的漆雾处理循环水系统中,漆雾凝聚剂(A剂:凝聚剂、B剂:絮凝剂)的首次调试、换漆品种后的重新调试及日常运行中的参数优化调试。

3 调试前准备

3.1 技术准备:查阅漆雾凝聚剂产品说明书,明确其适用漆种(水性漆、溶剂型漆)、pH值范围、AB剂配比要求及推荐投加量;收集涂装车间喷漆量、循环水流量、循环水池容积等基础参数;准备调试记录表,明确需记录的项目(如pH值、药剂投加量、漆渣上浮时间、水质浊度等)。

3.2 物资准备:准备漆雾凝聚剂A剂、B剂,确保药剂在保质期内且密封完好;配备pH试纸/酸度计、浊度仪、计量桶、投加泵(便携式或现场固定投加装置)、搅拌棒、取样瓶等工具;准备防护用品(防护手套、护目镜、防护服),避免药剂接触皮肤和黏膜。

3.3 设备检查:检查循环水系统的搅拌装置、循环泵、过滤设备运行正常,无泄漏、堵塞情况;确认药剂投加管路通畅,投加泵计量精准;清理循环水池内残留漆渣、杂物,保障水体均匀混合。

4 调试参数基准值

结合汽车涂装车间特性,设定调试基准参数:循环水pH值控制在7.5-9.0(水性漆涂装推荐8.0-8.5,溶剂型漆涂装推荐7.5-8.0);AB剂投加比例(体积比)参考产品说明,常规为A剂:B剂=1:1至2:1;初始投加量按循环水容积计算,A剂初始投加量为50-100ppm,B剂为30-80ppm(具体可根据漆雾产生量微调);漆渣上浮时间目标≤30分钟,循环水浊度≤50NTU。

5 调试步骤

5.1 基础水质检测:取循环水池中部、端部2个不同点位的水样,检测并记录初始pH值、浊度等指标,若pH值偏离基准范围,先用酸碱调节剂(如氢氧化钠、硫酸)调节至合格区间,静置30分钟后再进行后续调试。

5.2 静置观察与取样检测:投加完成后停止搅拌,静置观察漆渣上浮情况,记录漆渣开始上浮时间、漆渣上浮时间及浮渣厚度;分别在静置30分钟、60分钟时取样检测水质浊度,同时观察浮渣的松散度(便于后续刮渣处理)。

5.3 参数优化调整:若漆渣上浮时间超过30分钟或浊度不达标,优先调整AB剂配比,可适当增加A剂投加量(增强漆雾凝聚效果)或调整B剂投加量(优化絮体形成);若浮渣松散不易刮除,可适当提高B剂投加量0.1-0.2倍;每次调整后重复静置观察和检测步骤,直至达到调试目标参数。

5.4 连续运行验证:调试参数确定后,按设定参数连续投加药剂24小时,期间每4小时检测一次pH值、 浊度,观察漆渣上浮及刮渣情况,确认循环水水质稳定、设备运行正常,即可固化调试参数。

6 调试后确认与记录

调试完成后,整理调试记录,明确合适的AB剂投加量、配比、循环水pH值控制范围及漆渣上浮标准等关键参数,形成《漆雾凝聚剂现场调试确认表》,由调试人员、车间负责人签字确认后归档。

7 注意事项

7.1 药剂储存需远离火源、热源,避免与酸性物质混存。

7.2 调试过程中需密切关注循环水系统运行状态,若出现设备堵塞、水体异常浑浊等情况,立即停止投加,排查原因后再继续调试。

7.3 换漆品种(如从溶剂型漆改为水性漆)或喷漆量发生较大变化时,需重新进行调试,确保药剂适配性。

7.4 日常运行中需定期复核调试参数,若水质波动超过±10%,应及时启动参数微调流程。